produkt

Odporna na warunki atmosferyczne gruba powłoka proszkowa ognioodporna

WIĘCEJ SZCZEGÓŁÓW

*Cechy produktu:

1. Ten produkt jestnaturalny, wysoko ogniotrwały materiał nieorganicznyjako główny materiał. Wykonany jest z powłoki ochronnej ognioodpornej o wysokiej odporności ogniowej, o granicy odporności ogniowej 3 godzin lub więcej, ze spoiwem polimerowym.

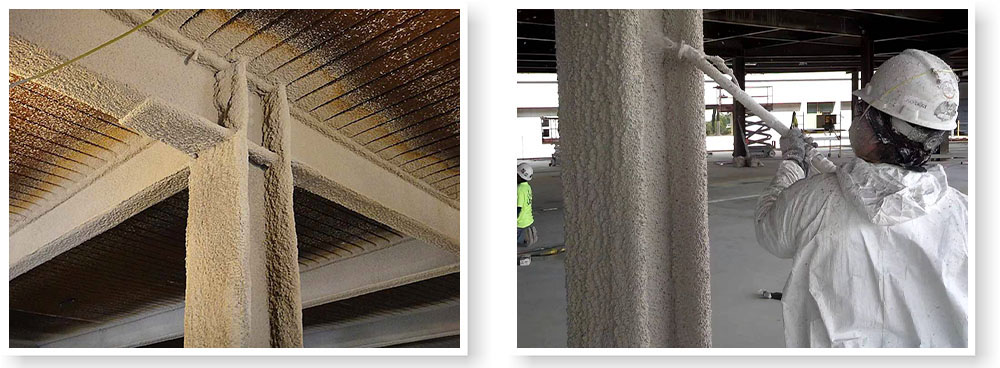

2. Produkt jest dwuskładnikową, samoschnącą powłoką, łatwą do wykonania, można ją natryskiwać i rozsmarowywać.

3. Powłoka tego produktu jestszybko wysychaćPo 27 dniach utwardzania powłoka jest sucha i odporna na uderzenia, a także charakteryzuje się doskonałą odpornością na wibracje i warunki atmosferyczne.

4. Ten produktnie zawiera benzenu i materiałów azbestowych. Nie uwalnia toksycznych i szkodliwych substancji pod wpływem wysokiej temperatury i jest nieszkodliwy dla ludzkiego ciała. Przewodność cieplna jest niska, a granica odporności ogniowej stali wynosi ponad 3 godziny.

*Zastosowanie produktu:

1. Przed rozpoczęciem budowy powierzchnia konstrukcji stalowej powinna zostać odpylona, oczyszczona i całkowicie odrdzewiona. Następnie należy nałożyć farbę antykorozyjną zgodnie z wymaganiami, grubość farby antykorozyjnej powinna wynosić 0,1-0,15 mm. Farba antykorozyjna jest zazwyczaj wykonana z czerwonego dan lub epoksydowej farby antykorozyjnej bogatej w cynk. Po nałożeniu farby antykorozyjnej jest ona stosowana do budowy ognioodpornych powłok na grube stalowe konstrukcje zewnętrzne NH-II i WH-II.

2. Główny składnik suchego proszku dwuskładnikowej farby oraz specjalne spoiwo miesza się z wodą w stosunku 1:0,1-0,2:0,8-1, a następnie miesza się równomiernie, po czym można rozpocząć budowę.

3. Przed rozpoczęciem budowy, podkład zostanie nałożony pędzlem lub natryskiem na powierzchnię podłoża 1-2 razy. Po wyschnięciu powierzchni można nałożyć powłokę ognioodporną. Konstrukcję można natryskiwać lub rozsmarowywać. Przez pierwsze 1-3 razy grubość powłoki powinna wynosić 2-3 mm, a grubość każdej powłoki może wynosić około 5-6 mm, aż do osiągnięcia określonej grubości. Odstęp między każdą konstrukcją wynosi 12-18 godzin. Należy zapewnić cyrkulację powietrza na placu budowy. Prędkość wiatru nie przekracza 5 m/s. Nie nadaje się do budowy, gdy na powierzchni konstrukcji stalowej występuje kondensacja.

4. W przypadku środowiska zewnętrznego lub w środowisku gazów korozyjnych powłoka ochronna powierzchni powłoki powinna zostać poddana obróbce. Powłoka ochronna jest dostarczana przez firmę. Grubość nakładki wynosi około 0,25 mm.

*Dane techniczne:

| NIE. | Rzeczy | kwalifikacja | ||

| Indeks wewnętrzny | Indeks zewnętrzny | |||

| 1 | Stan w kontenerze. | Brak zbrylania, jednolity stan po wymieszaniu | ||

| 2 | czas suszenia | Powierzchnia sucha, h | ≤24 | |

| 3 | początkowa odporność na pęknięcia na sucho | Dopuszcza się 1-3 pęknięcia o szerokości mniejszej niż 0,5 mm | ||

| 4 | wytrzymałość spójnościowa ,Mpa | ≥0,04 | ||

| 5 | wytrzymałość na ściskanie,Mpa | ≥0,3 | ≥0,5 | |

| 6 | gęstość sucha, kg/m³ | ≤500 | ≤650 | |

| 7 | Wodoodporność,h | ≥ 24 h, powłoka nie tworzy warstwy, nie pieni się i nie traci koloru. | ||

| 8 | Odporność na cykle zimne i gorące | ≥ 15 razy, powłoka nie powinna mieć pęknięć, łuszczenia się i pienienia. | ||

| 9 | Grubość powłoki, mm | ≤25±2 | ||

| 10 | Granica odporności ogniowej, h | ≥3 godziny | ||

| 11 | Odporność na ciepło, h | ≥ 720 bez warstwy, bez zrzucania, bez pustego bębna, bez pęknięć | ||

| 12 | Odporność na wilgoć i ciepło, h | ≥ 504 bez warstwy, bez linienia | ||

| 13 | odporność na zamrażanie i rozmrażanie, h | ≥ 15 bez warstwy, bez zrzucania, bez pienienia | ||

| 14 | Odporność na kwasy, h | ≥ 360 bez warstwy, bez zrzucania, bez pękania | ||

| 15 | Odporność na działanie alkaliów, h | ≥ 360 bez warstwy, bez zrzucania, bez pękania | ||

| 16 | Odporność na korozję w mgle solnej, czasy | ≥ 30 brak pienienia, widoczne pogorszenie, zjawisko zmiękczania | ||

*Metoda konstrukcji:

Natryskiwanie: natryskiwanie bezpowietrzne lub natryskiwanie powietrzne. Natryskiwanie bezgazowe pod wysokim ciśnieniem.

Malowanie pędzlem/wałkiem: musi osiągnąć określoną grubość suchej powłoki.